Czytaj dalej

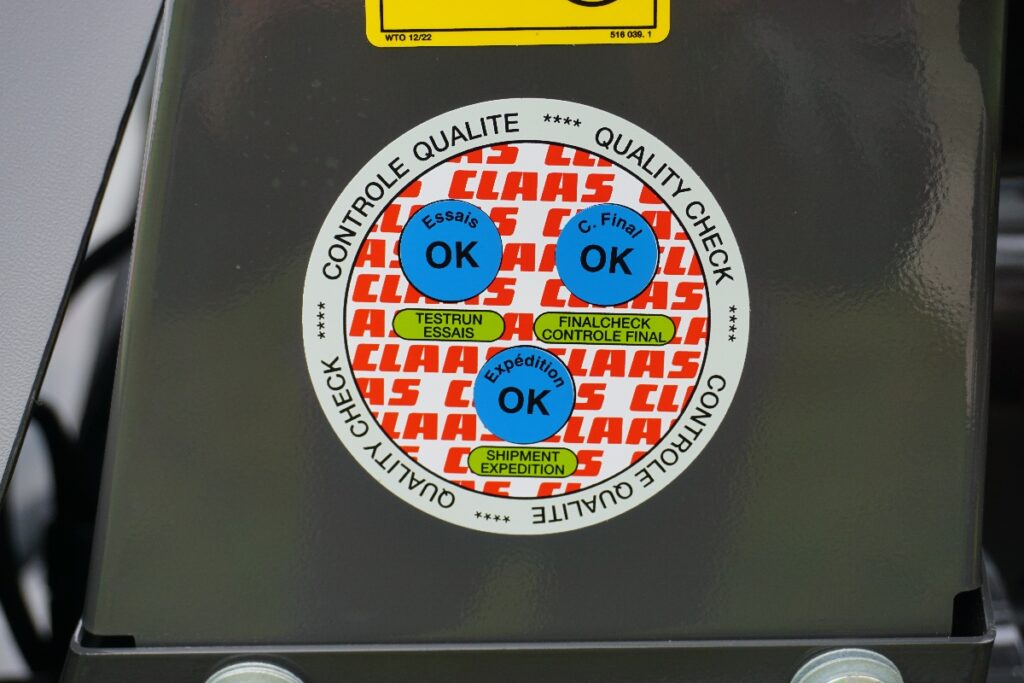

Od listopada 2022 r. fabryka pras koncernu Claas w Metz podzielona jest na trzy główne sekcje: prefabrykację, lakiernię i linie montażowe. W celu utrzymywania wysokiej jakości powstających maszyn wdrożono pięć stopni kontroli. Obejmują one audyty po procesach: spawania, malowania, dwukrotnie montażu. Ponadto przeprowadzana jest kontrola końcowa. Ostatecznie użytkownik maszyny znajdzie na niej etykietę z napisami na niebieskim tle 3xOK.

– Większość elementów spawanych, które produkujemy w warsztacie prefabrykacji, przechodzi przez kontrolę jakości numer jeden. Sprawdzana jest geometria części, estetyka i jakość spawów. Może to wydawać się banalne, ale patrzymy, czy spaw jest umieszczony we właściwym miejscu, czy jest poprawnie wykonany i czy poziom jakości jego wykończenia jest prawidłowy – mówi Lionel Catoni, kierownik produkcji w fabryce Claas w Metz.

Po zautomatyzowanym malowaniu korpusów pras, kontrolowana jest grubość lakieru oraz innych parametrów wpływających na trwałością tej powłoki.

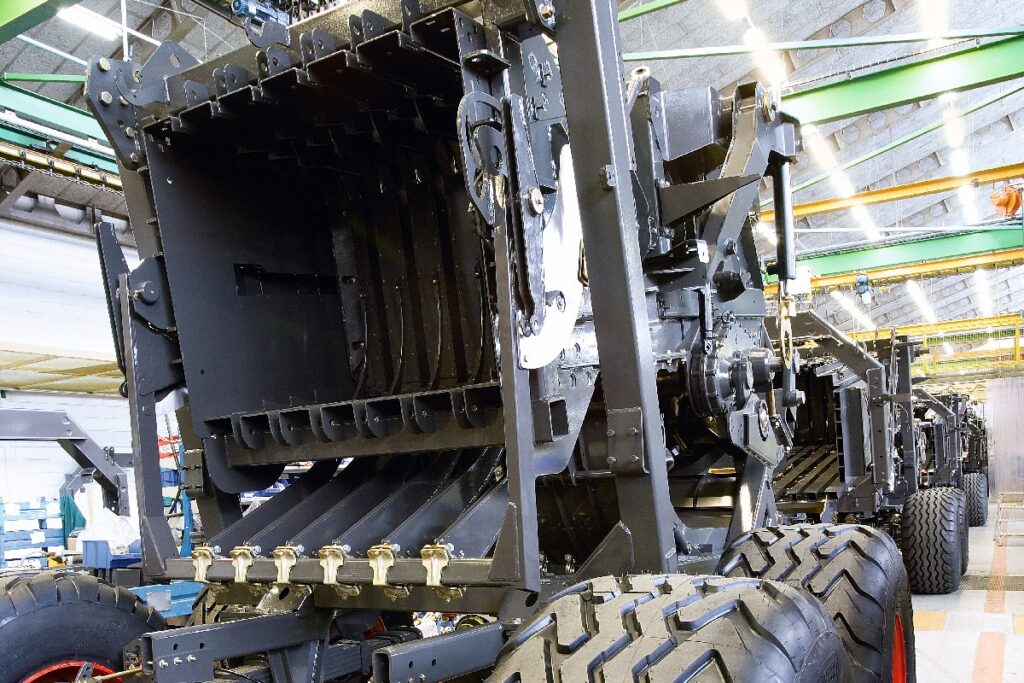

Po zamontowaniu do korpusu prasy pasów, obudowy, wirnika, skrzyni, podbieraka i elektryki maszyna jest prawie gotowa. Czeka ją tylko dodanie kół i zamknięcie w obudowie. Zanim jednak to nastąpi, prowadzona jest pierwsza kontrola jakości montażu. Dzięki temu, że maszyna jest bez osłon, kontrolerowi łatwiej ją ocenić.

Druga kontrola jakości montażu prowadzona jest na maszynie wyposażonej w tylną pokrywę, wszystkie elementy hydrauliczne, koła i łańcuchy napędowe rolek. Kontroler sprawdza wszystkie połączenia i dokręca kluczem hydraulicznym śruby.

– Wszechobecna elektronika wspomaga proces audytu. Na specjalnych monitorach wyświetlane są zbliżenia poszczególnych podzespołów. Inspektor ma za zadanie zatwierdzić na „tak” lub na „nie” pytania podsuwane przez system – czytamy w komunikacie prasowym.

Na koniec zmontowana prasa przechodzi ostateczną kontrolę końcową rozruchu. Odbywa się ona na stanowisku z WOM, złączami hydraulicznymi i elektrycznymi. Można powiedzieć, że maszyna jest tam zagregowana z ciągnikiem.

– Testowaniu podlegają wszystkie funkcje urządzenia: części elektryczne, hydrauliczne, mechaniczne. Szczególna uwaga jest przywiązywana do sprawdzenia prowadzenia pasów. To od ich dobrej współpracy ze wszystkimi rolkami i mechanizmami zależy końcowa jakość beli słomy, siana czy zielonki – tłumaczy Brice Nimeskern, kierownik ds. pras zwijających w fabryce Claas w Metz.

Istotnym punktem tej kontroli jest podświetlanie punktowym reflektorem krawędzi pasów. Pozwala to skorygować szczeliny między nimi i wykryć potencjalne nierówności transmisji, które spowodowałyby skrócenie jej trwałości.

Każda maszyna, która zaliczyła test rozruchowy otrzymuje potwierdzenie jakości z napisem „rozruch OK”. To pierwsze z trzech oznaczeń, które trafiają na etykietę kontroli naklejoną na prasie. Kolejne mają napisy „kontrola końcowa OK” i „wysyłka OK”.

– Na tym etapie przeprowadzamy ostateczne oględziny maszyny z kontrolą części lakierowanych, połączeń hydraulicznych, regulacji i spasowania karoserii – wyjaśnia Cederic Zimoch, dyrektor produkcji w fabryce Claas w Metz.

Ostatecznie każda prasa opuszczająca fabrykę w Metz trafia do systemu SAP. To w nim cyfrowemu zapisowi podlega nie tylko dana maszyna, ale również jej newralgiczne części: pasy, blok hydrauliczny, przekładnia, spawane ramiona, rotor. – Dzięki temu w przypadku awarii maszyny w trakcie sezonu Claas ma pełną identyfikowalność części. Pozwala to lokalnemu serwisowi momentalnie zareagować, by pomóc klientowi. Po tym etapie kontroli nowiutka prasa jest gotowa na wyjazd w świat. Uzyskuje więc kolejną niebieską naklejkę „kontrola końcowa OK” – informuje Claas.

To jednak jeszcze nie koniec starań o jakość pras Claas produkowanych w Metz. Do kontroli trafiają również niektóre wybrane losowo maszyny, które są rozkręcane w celu prześledzenia staranności ich montażu.

– Zadanie naszego zespołu polega na przeprowadzeniu audytu produktu. Wybieramy więc losowo maszynę ze strumienia produkcyjnego i bierzemy ją pod lupę – mówi Marcel Schneider, kierownik ds. jakości w fabryce Claas w Metz.